Un poco de teoría

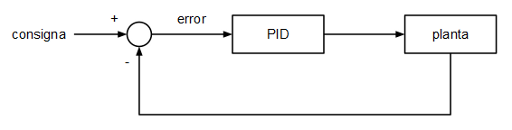

Cuando se quiere controlar una planta (en nuestro caso un motor DC), lo más habitual es plantear un lazo de control estándar:

La señal que entra al controlador es la medida que queremos que alcance la planta (llamada "consigna" en teoría del control) menos la medida de salida de la planta o, lo que es lo mismo, el error. El objetivo del controlador será siempre minimizar el valor absoluto del error (que tienda a cero) actuando sobre la entrada de la planta.

Para profundizar bien en el estudio del control habría que ver las transformadas de Laplace, los polos y los ceros del sistema y, para el caso discreto, lo ideal sería un estudio basado en la transformada Z estudiando también la ubicación de los polos y los ceros. Sin embargo me centraré en el estudio y la implementación de un controlador estándar: el PID.

PID

Los controladores PID son un tipo especial de controlador que combinan la acción proporcional (P), la acción integral (I) y la acción derivativa (D) sobre el error. Si a la entrada del controlador (el error) la llamamos e(t) y a la salida del controlador (la entrada a la planta, en nuestro caso la entrada al motor DC) la llamamos u(t). Podemos definir un PID de la siguiente manera:

$$u(t)=K_pe(t)+K_i\int_0^t e(\tau)d\tau+K_d{de(t) \over dt}$$

Como se puede apreciar, la acción proporcional vendrá determinada por la constante $K_p$, la acción integral por la constante $K_i$ y la acción derivativa por la constante $K_d$.

1. La acción proporcional $K_p$ hace que el error en estado estacionario tienda a cero.

2. La acción integral $K_i$, al ir sumando los errores en el tiempo (integral), tiende a eliminar el error estacionario generado por la acción proporcional.

3. La acción derivativa $K_d$ tiende a suavizar las variaciones en el error.

Para determinar los mejores valores de cada una de las constantes, lo ideal es realizar un estudio mediante la transformada de Laplace y buscar la mejor ubicación de los polos y los ceros del controlador PID para que se obtenga el comportamiento deseado.

En este caso se ha optado por realizar pruebas empíricas con valores bajos e ir probando diferentes combinaciones.

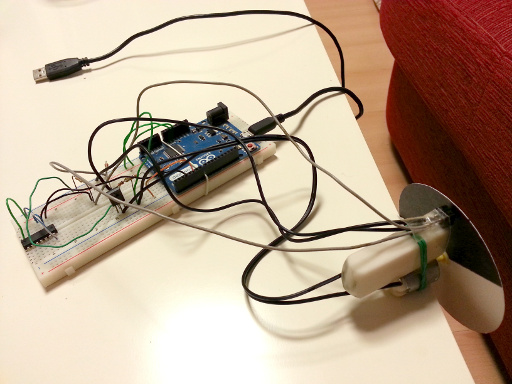

Implementación a nivel hardware

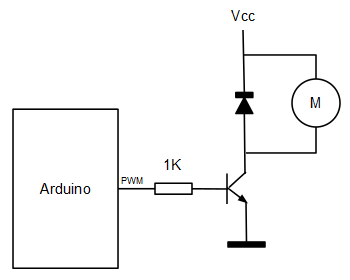

En este caso la planta es un motor DC del que vamos a controlar su velocidad mediante la salida PWM de 8 bits (0 a 255) y 5 voltios. La salida PWM la conectamos a la base de un transistor NPN de potencia (en este caso un BD139) montado en configuración de emisor común.

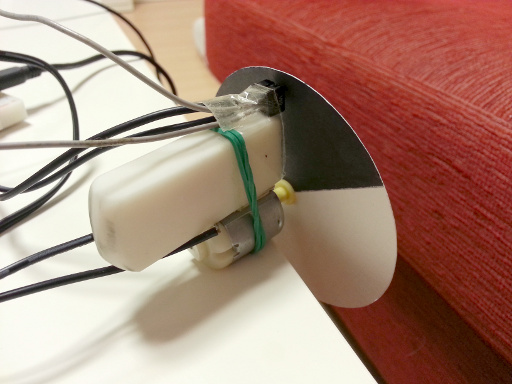

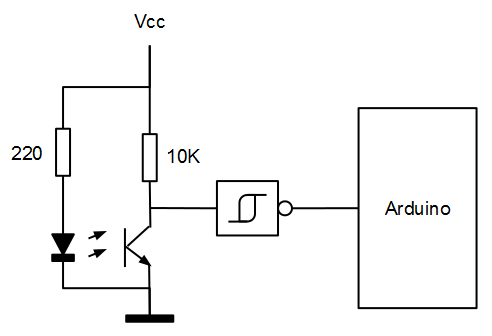

La lectura de la velocidad angular la hacemos utilizando un disco pintado (mitad blanco y mitad negro) conectado al eje de rotación (para que gire) y un sensor reflexivo de infrarrojos CNY70 (del que se utiliza en los robots sigue líneas).

Polarizando el fototransistor y el led infrarrojo y acondicionando la señal con una puerta inversora de tipo schmitt, ya tenemos un flanco de subida o de bajada por cada vuelta que da el disco.

Implementación a nivel software

Lectura de la velocidad

Para obtener la velocidad de rotación lo más eficiente es conectar la salida del inversor schmitt a una entrada del microcontrolador que permita disparar interrupciones internas en cada flanco de bajada o en cada flanco de subida. El pseudocódigo sería como sigue:

rpm = 0

anterior_t = 0

cada vez que haya un flanco de subida hacer:

t = microsegundos

incremento = t - anterior_t

rpm = (1 / incremento) * 60000000

anterior_t = t

fin interrupción

De esta forma tenemos los rpm a los que va el motor. Nótese que esta implementación no detecta la velocidad de 0 rpm. Para detectar la velocidad de 0 rpm habría que incluir un timer que, pasado un tiempo determinado, si no se produce la interrupción, asuma que el disco se ha parado (rpm = 0). En este caso no se ha implementado esta funcionalidad por simplicidad.

Implementación del PID

Para implementar el controlador PID en el Arduino (o en cualquier otro microcontrolador) tenemos que discretizar la ecuación diferencial que relaciona u(t) con e(t). Separamos primero dicha ecuación diferencial en partes:

$$u(t)=u_p(t)+u_i(t)+u_d(t)$$

Siendo:

$$u_p(t)=K_pe(t)$$

$$u_i(t)=K_i\int_0^t e(\tau)d\tau$$

$$u_d(t)=K_d{de(t) \over dt}$$

La discretización de $u_p(t)$ es trivial:

$$u_p[k]=K_pe[k]$$

La discretización de $u_i(t)$ asumiento un período de muestreo de $T$ lo suficientemente bajo la podemos calcular aproximando la integral mediante una suma de áreas de rectángulos de base $T$ y altura $e[k]$:

$$u_i[k]=K_i\sum_{n=0}^kTe[n]=K_iT\sum_{n=0}^ke[n]$$

De la misma manera, la discretización de $u_d(t)$ asumiento un período de muestreo $T$ lo suficientemente bajo la podemos calcular aproximando la derivada mediante el cálculo de la pendiente de la recta que une $e[k-1]$ con $e[k]$:

$$u_d[k]=K_d{e[k]-e[k-1] \over T}$$

El PID discretizado nos quedaría, por tanto, de la siguiente manera:

$$u[k]=K_pe[k]+K_iT\sum_{n=0}^ke[n]+K_d{e[k]-e[k-1] \over T}$$

Esta ecuación en diferencias finitas sí es fácilmente implementable en cualquier sistema. En el caso de Arduino podríamos realizar la siguiente implementación:

struct pid_controller { float kp, ki, kd; float delta; float sum; float prevError; }; void pid_controller_init(struct pid_controller &pid, float delta, float kp, float ki, float kd) { pid.delta = delta; pid.kp = kp; pid.ki = ki; pid.kd = kd; pid.sum = 0; pid.prevError = 0; } float pid_controller_run(struct pid_controller &pid, float error) { float p = pid.kp * error; pid.sum += error; float i = pid.ki * pid.delta * pid.sum; float d = pid.kd * (error - pid.prevError) / pid.delta; pid.prevError = error; return p + i + d; }

Las pruebas empíricas realizadas han dado muy buenos resultados para:

$$K_p=K_i=K_d=0.5$$

Con un período de muestreo $T=0.01$. La inicialización, por tanto, quedaría así:

void setup() { ... pid_controller_init(motor_pid_controller, 0.01, 0.5, 0.5, 0.5); ... }

Mientras que cada 10 milisegundos ($T=0.01$) habrá que calcular el PID:

const float SET_POINT = 1600; // consigna en rpm unsigned long last_t = 0; void loop() { unsigned long t = millis(); if ((t - last_t) >= 10) { float error = SET_POINT - current_rpm; float u = pid_controller_run(motor_pid_controller, error); analogWrite(PWM_OUTPUT, (int) u); last_t = t; } }

Pruebas realizadas

Para una consigna de 1000 rpm, la velocidad angular medida utilizando el PID es la siguiente (100ms entre medida y medida):

1013.99 rpm

1025.57 rpm

1013.03 rpm

1019.02 rpm

986.13 rpm

1003.95 rpm

1002.00 rpm

1013.65 rpm

999.07 rpm

977.64 rpm

1013.99 rpm

1037.49 rpm

1018.26 rpm

998.14 rpm

986.71 rpm

1006.64 rpm

1017.29 rpm

1017.43 rpm

Mientras que para una consigna de 1600 rpm, la velocidad angular medida fue la siguiente (100ms entre medida y medida):

1632.03 rpm

1591.01 rpm

1602.56 rpm

1583.28 rpm

1608.92 rpm

1578.28 rpm

1599.66 rpm

1583.61 rpm

1586.29 rpm

1616.21 rpm

1619.35 rpm

1594.39 rpm

1601.54 rpm

1581.11 rpm

1601.37 rpm

1606.68 rpm

1570.52 rpm

1602.39 rpm

El código fuente para Arduino puede descargarse de la sección soft.

[ añadir comentario ] ( 4528 visualizaciones ) | [ 0 trackbacks ] | enlace permanente |

( 3 / 6119 )

( 3 / 6119 )

Calendario

Calendario